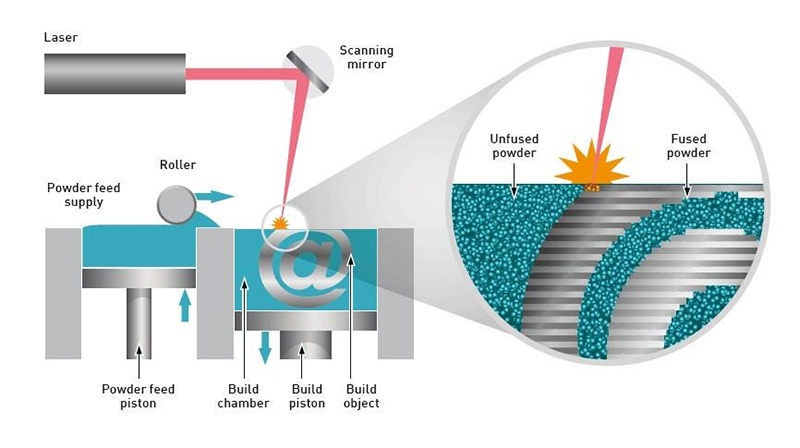

粉床熔融是一种增材制造工艺,它使用激光或电子束等能量源将金属、陶瓷或聚合物等颗粒材料熔融在一起以形成三维物体。常见技术包括选择性激光烧结、选择性激光熔融和电子束熔融。

(图片来源马尔文帕纳科官网)

粉末冶金粉床熔融工艺在航空航天、医疗、汽车、电子等应用领域具有显著的独有优势。

航空航天零部件通常结构复杂,传统制造方法往往需要多个零件组装,而粉床熔融工艺可以实现复杂结构的一体化成型。例如航空发动机的涡轮叶片,内部有复杂的冷却通道,该工艺能一次性制造出完整的叶片,减少了组装工序,降低了连接部位的故障风险,提高了整体结构的可靠性。

在航空航天领域,粉床熔融工艺常用的原材料有钛合金、镍基高温合金、铝合金等。钛合金具有密度低、比强度高、耐腐蚀性好以及良好的生物相容性等优点,广泛应用于制造飞机的机翼、机身结构件、发动机压气机叶片等。一般要求粉末粒度范围在15-60μm之间。较细的粉末(如15-30μm)能够提供更好的成型精度和表面质量,因为在粉床熔融过程中更容易实现均匀的熔化和凝固,减少孔隙和缺陷的产生。

镍基高温合金具有优异的高温强度、抗氧化性和抗热腐蚀性,能够在高温、高压和高应力的恶劣环境下长期稳定工作。常用于制造航空发动机的涡轮叶片、燃烧室等热端部件。通常粉末粒度范围为15-53μm。在这个粒度范围内,粉末能够在粉床上均匀铺展,并且在激光或电子束的作用下快速熔化和凝固,形成致密的组织。

铝合金则具有密度小、导热性好、易加工等特点,主要用于制造飞机的蒙皮、框架、油箱等结构件。粉末粒度一般控制在20-63μm之间。铝合金粉末的粒度对其流动性和成型性能影响较大,适当的粒度范围可以保证粉末在粉床上的均匀铺展和良好的填充性。

粉床熔融工艺不仅在航空航天领域大放异彩,在其他众多领域同样展现出独特优势。例如,随着人口老龄化和人们对健康关注度的提高,对医疗植入物和医疗器械的需求不断增加。粉床熔融工艺能够实现个性化定制,满足患者的特殊需求,因此在医疗领域具有广阔的应用前景。

每个人的身体结构都是独特的,粉床熔融工艺可以根据患者的医学影像数据(如CT、MRI)精确制造出与患者解剖结构完全匹配的植入物。例如定制的钛合金颅骨修复体,能够完美贴合患者的颅骨缺损部位,提高了植入物的适配性和稳定性,减少了术后并发症的发生。

例如,钛及钛合金具有优异的生物相容性,在人体环境中不易引起免疫反应和过敏反应,能与人体组织较好地融合。同时,钛及钛合金密度低、比强度高,机械性能良好,能承受人体运动产生的各种应力。此外,它还具备良好的耐腐蚀性,可在人体的生理环境中长期稳定存在。常用于制作骨科植入物,如骨板、骨钉、髋关节和膝关节假体等;也用于牙科植入物,如牙种植体。较细的粉末(15-30μm)在成型过程中能够提供更好的表面质量和精度,适合制作对表面光洁度和尺寸精度要求较高的牙科植入物。

钴-铬合金具有较高的强度、硬度和耐磨性,在人体关节等承受高摩擦和高压力的部位表现出色。同时,它也具有一定的生物相容性,能够在人体内长期使用。主要用于制作关节植入物,如人工髋关节、膝关节的关节头和关节窝等。通常要求粉末粒度在15-53μm。较细的粉末有助于提高合金的成型精度和表面质量,使得关节植入物的摩擦系数更小,减少对周围组织的磨损。

毋庸置疑,在粉床熔融工艺中,原材料的粒度和粒形对粉末流动性、铺粉均匀性及最终成型质量至关重要。针对粒度粒形控制的推荐仪器如下:

激光衍射粒度仪

原理:通过测量激光束穿过颗粒时的散射光分布计算粒度。

适用范围广:可测粒度范围通常为0.1μm至3mm,覆盖粉床熔融常用的15-63μm粉末。

数据全面:提供体积/数量平均粒径(如D10、D50、D90)及粒度分布曲线。

适用场景:钛合金、钴铬合金等金属粉末的常规粒度检测。

动态光散射仪(DLS)

原理:基于颗粒布朗运动引起的光强波动分析粒度。

高灵敏度:适合超细粉末(<1μm)的粒度分析。

局限性:对团聚颗粒敏感,需配合超声分散使用。

适用场景:纳米级添加剂或超细金属粉末的粒度检测。

图像分析法(颗粒图像仪)

原理:通过显微镜或高速相机获取颗粒图像,结合软件分析形状参数(如圆度、长宽比、表面积等)。

直观可靠:直接观察颗粒形貌,区分球形、不规则形等。

数据丰富:提供粒形参数与粒度分布的关联分析。

适用场景:评估粉末流动性(如球形度影响流动性)或异常颗粒(如卫星球、团聚体)。

霍尔流速计

功能:通过测量粉末通过标准漏斗的时间评估流动性。

适用场景:间接反映粒度粒形对流动性的影响(如球形度高、粒度均匀的粉末流速快)。

振实密度仪

功能:测量粉末在振动后的堆积密度,评估颗粒间的填充能力。

适用场景:优化铺粉均匀性,减少成型缺陷。